VPSA制氧臭氧氧化烟气脱硝技术、SNOx脱硫脱硝一体化技术、LOTOx/EDV脱硫脱硝一体化技术等,并对这些烟气脱硫脱硝技术的工艺特点、技术现状、应用情况、运行状况等进行了综合比较分析得结论如下:

(1)从生产过程控制FCC再生烟气SOx和NOx生成的方法有两种:一是通过催化加氢、添加脱SOx脱NOx助剂降低催化原料油的硫、氮含量;二是再生器的优化设计和操作。以上两种手段配合烟气脱硝脱硫技术,可以降低成本,提高经济性。

(2)湿法烟气洗涤脱硫技术SOx脱除效率可高达95%,装置运行可靠性高,操作简单,占居FCC装置烟气脱硫技术的主流地位,但电耗高、水耗高、脱硫剂消耗量大,运行成本高,需要进一步优化改进。

(3)从脱硝效率和经济性综合考虑,VPSA制氧目前比较适用于FCC装置烟气脱硝的技术是选择性催化还原技术,但需要满足SCR反应器320~400℃的反应温度窗口要求,并要注意NH;逃逸率的控制和对脱硝催化剂选型的特殊要求。

(4)目前国外广泛使用的FCC烟气脱硫脱硝一体化技术是使用湿法脱SOx技术和选择性催化还原脱NOx技术组合,是同时实现脱硫脱硝除颗粒物的一体化解决方案,可以在国内借鉴推广。

T1lis papers research on desul如rizaltion aIld denitri6cation technology for FCC nue gas.BaSedon tlle fommation of SOxd NOx in the regenemtor of FCCU,the main desul^lrizationand derlitrification tecllllology for FCC nue 92Ls wllich include wet scnlbber,LOTOx,SCR

SNOx,LOTOx/EDV waSJdied in nlis、0rk.Moreover,compson&analys techology’s tecⅢcal cllamcteristics,plicon status ,on have been made,nleconclusioe.oUows:

(1)There are tw0 e仃ectiVe measures to make redu“on of SOx,NOx ession to help nle nuegasem system more economics,one is catal州c hydrogeIlation for tlle raw oil,anotlleris add SOx a11d NOx additiVes for reducing catalc remoVal of sulfur,Ili仃ogen coment in廿lerawoil.

(2)The adVantages of wet flue gas desulza.tion technology are 11iremoVal eciency aS95%,reliabilit)r aIld eaSy operation,butle another lds,optimization Still nced becauSe it’s11ioperation coIlSumption like water,power plam a11d ddesulng agent 1ead to 11ioperation cost.

(3)For tlle coIlSideration of eciency and economy,SCR、Ⅳi11 be tlle suitable DeNOx processfor FCC nue gas.But anentionll be paid to tlle required reation teInper(320~400℃)and special requirement for SCR catalyst.

(4)Combination of wet scmbberld SCR could be me best choice for FCC flue gas’s NOxand SOxemission contr01.The combinated techonology is worthy ofpromotion in China.T1lelture research on a11d NOx con仃01 for FCC nue gaS1l be t11e recycling ofSOxmwet sclllbberoptimization of regenerator design and operation,low temperature catalyst forSCR and more economic teclm0109y.

FCC烟气脱硫脱硝处理工艺

FCC再生烟气SOx和NOx的污染控制,首先必须从源头治理,通过降低催化原料油的硫、氮含量以及通过在催化裂化生产过程中的优化操作,尽可能降低FCC再生烟气的中SOx和NOx生成。

目前在生产过程中FCC再生烟气S0x和NOx的减排方法有:选用性能稳定的脱除SOx和NOx的助剂,降低原料油硫、氮含量,可以快速地控制再生烟气的S0x和NOx的排放;在已经配置催化剂原料加氢预处理装置的FCC装置,优先选用高脱硫活性催化剂,提高加氢操作苛刻度,降低催化裂化装置原料的含硫量;做好新建再生器的低NOx设计或改造优化原有的再生器,改进待生催化剂分布器和空气分布器形式,采用低NOx喷嘴和分段燃烧等技术优化CO锅炉设计,尽可能降低过剩氧量,抑制NOx生成。随着环保要求的日益提高,除了通过以上途径控制FCC再生烟气的S0x和NOx排放外,对SOx和NOx含量较高的FCC再生烟气,必须要增设烟气脱硫脱硝处理装置,才能有效彻底的控制SOx和NOx污染。烟气脱硫脱硝措施配合加氢预处理和脱硫脱硝助剂的使用,可以有效减少烟气脱硫脱硝装置的投资和运行成本,提高FCC烟气脱硫脱硝技术的经济性。EDV工艺设备运行可靠,具有良好操作弹性,脱硫除尘效率高,压损小等优点,目前在国内已经被成功的应用于中国石化燕山分公司、中国石化广州分公司、中国石化金陵石化分公司、中国石油四川石化分公司等FCC装置再生烟气处理

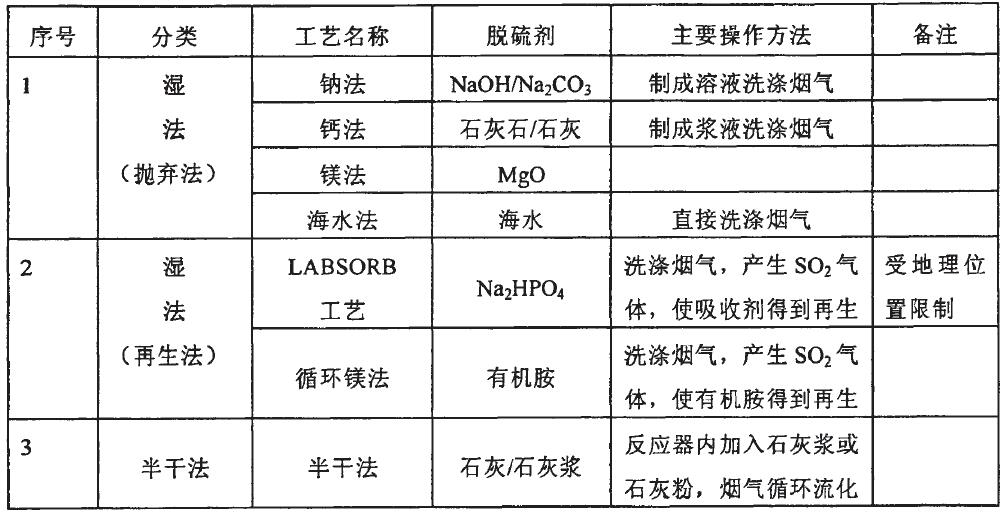

常用脱硫技术一览表

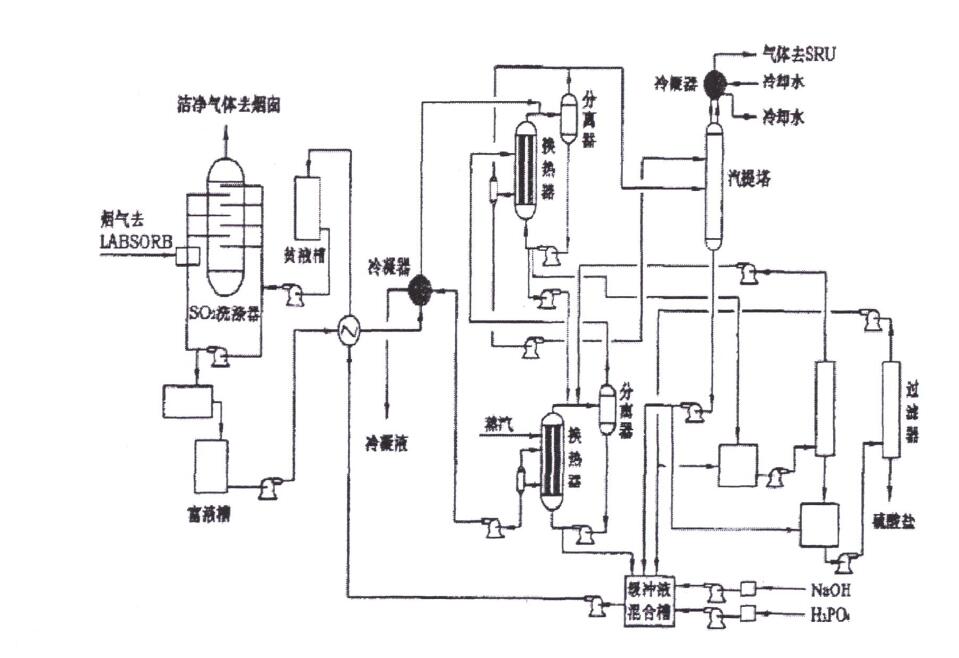

Labsorb工艺使用一种可再生的非有机药剂.磷酸钠溶液来脱除烟气中的S02,磷酸钠由苛性碱和磷酸制备而成。磷酸钠溶液在EDV洗涤塔中与烟气中S02反应将其脱除,饱和吸收S02的磷酸钠溶液送入再生装置进行再生。吸收剂溶液再生之前,首先要经过换热器与返回吸收塔的再生后的吸收剂溶液换热,在用蒸汽进一步加热,后送入双循环蒸发回路,通过两次加热、分离、冷凝后分离出水分和S02,不含S02的吸收液返回洗涤系统。蒸发后的水和S02进入汽提塔的冷凝装置冷却,冷却后的S02浓度达到90%送到硫磺回收制氧装置,汽提塔底排出的冷凝液返回洗涤系统。在一个工艺循环中,一半要补充小于2%的磷酸钠溶液以弥补工艺过程中的损失。

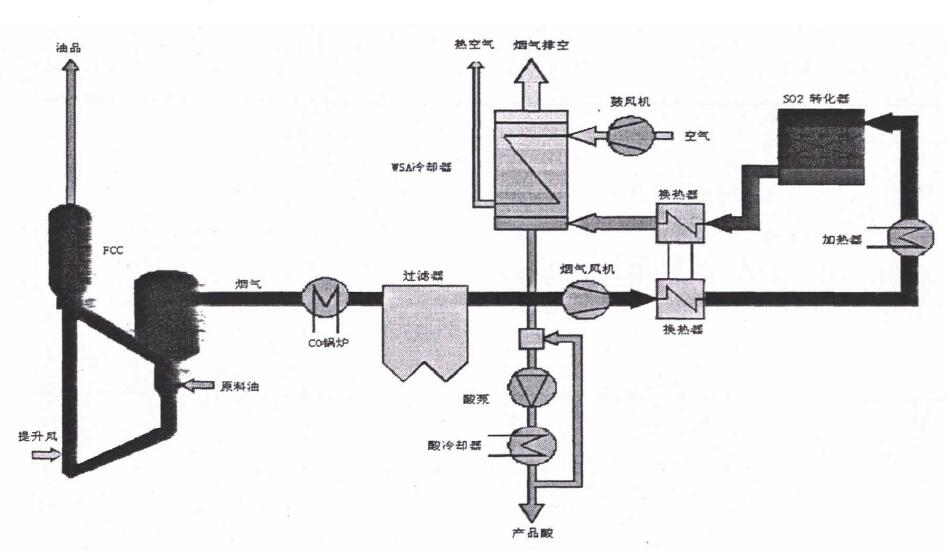

首先vpsa制氧尾气经净化后与燃烧空气鼓风机提供的燃烧空气在酸性气燃烧炉中进行燃烧发生氧化反应,H2S与02反应生成S02,出炉后经换热冷却到约430~450℃后进入S02转化器,S02在专用催化剂作用下转化为S03,最后进入WSA冷凝器用空气冷却,烟气中的S03冷凝生成浓度98%热硫酸,从而实现烟气脱硫达标排放。该工艺的主要技术特点是:工艺除消耗催化剂外不需要任何吸附剂或添加剂,不消耗工艺水,不产生废料或废水,对环境没有二次污染,运行成本低。

为WSA的示意工艺流程图

可再生湿法烟气脱硫技(RASOC)由中国石化洛阳石化工程公司研发,采用特殊官能团的有机胺衍生物LAS吸收剂,工艺流程包括烟气洗涤、吸收、再生、热稳定盐处理、酸性水中和系统。在生产过程中,部分S02转化为S03并以S04’形式存在于吸收液中,这种盐不能通过加热分解方式去除,称为热稳定盐。热稳定盐随着吸收液的循环利用不断累积,影响吸收脱硫效果,因此需要设热稳定处理单元。脱硫效率可达95%以上,吸收下来的S02纯度大于99%,可作为硫磺或硫酸装置的原料。该工艺的最大特点是吸收剂吸收容量大,再生无需加热,无需考虑系统磨损和腐蚀问题,不存在结垢堵塞问题。该技术副产品为干基由于吸收剂循环使用,该工艺基本不消耗吸收剂。2007年初,RASOC工艺已经完成工业侧线试验,脱硫效率保持在94%以上,吸收液再生效果良好。目前针对中国石化济南分公司完成了基础设计,一旦项目建成并达到预期运行效果,在国内外将有较大的推广前景。

发表评论 取消回复